Wer Gebäude für die Zukunft plant, denkt längst nicht mehr nur an Energieeffizienz und ökologische Materialien – auch die Art, wie Bauteile miteinander verbunden werden, spielt heute eine Rolle. Geklebte, betonierte und verschweißte Verbindungen sind schnell gemacht. Einfach wieder lösbare Verbindungen erleichtern hingegen einen sortenreinen Rückbau, fördern Wiederverwendbarkeit und machen Recycling im großen Maßstab überhaupt erst möglich. Damit können Ressourcen geschont und die Kreislaufwirtschaft im Bauwesen gestärkt werden. Bauwerke werden zu Materialdepots für kommende Generationen statt letzten Endes bloß zu Bauschutt.

Das Grundproblem am Bau bislang: Beim Abriss entsteht Mischabfall, der oft nur downgecycelt oder entsorgt werden kann. Beim Downcycling wird das Material zwar wieder verwendet, es bleibt aber nicht in seiner ursprünglichen Qualität erhalten. Häufig sind unterschiedliche Materialien dauerhaft miteinander verklebt oder vergossen, etwa Holz-Beton-Verbunddecken oder Wärmedämmverbundsysteme. Dadurch lassen sie sich kaum sortenrein trennen und landen oft in der thermischen Verwertung, sprich der Müllverbrennungsanlage. Es geht aber auch anders.

„Vor zwanzig Jahren entstanden noch 80 Prozent der CO₂-Emissionen während des Betriebs eines Gebäudes, beim Heizen und Kühlen“, sagt Christine Lemaitre, Vorstand der Deutschen Gesellschaft für Nachhaltiges Bauen DGNB. „Da haben wir uns inzwischen deutlich verbessert.“ Inzwischen habe sich der Fokus auf die Baumaterialien und ihre Langlebigkeit verschoben. „Das ist im Grunde unsere einzige Optimierungsstellschraube, die wir noch haben, um Emissionen im Baubereich weiter zu senken.“ Lösbare Verbindungen sind Teil dieser Bemühungen.

Modellbausatz in Übergröße

Im Projekt ReCon zum Beispiel hat ein Team der TU Graz ein neuartiges Klettsystem für Gebäude entwickelt. Damit lassen sich Bauteile bei Bedarf einfach voneinander trennen. Der Fokus liegt auf Elementen mit unterschiedlicher Lebensdauer, bei denen irreversible Verbindungen den Austausch üblicherweise erschweren – etwa bei Reparaturen oder Sanierungen. So lassen sich mit dem Klettsystem tragende Strukturen, die über viele Jahrzehnte bestehen, sauber von kurzlebigeren Bauteilen vorzugsweise in Innenräumen trennen; etwa, wenn man nicht-tragende Holz- und Gipskartonwände umsetzen oder Rohre und Leitungen verlegen oder austauschen möchte. Das kann die Gesamtlebensdauer eines Gebäudes erheblich verlängern, da oft ein einfacher Teiletausch genügt.

„Das zentrale Prinzip von ReCon ist die Rückbaubarkeit von Gebäuden durch klar definierte, trennbare Schnittstellen“, sagt Projektleiter Matthias Lang-Raudaschl vom Institut für Architekturtechnologie der TU Graz. „Im Fall einer Renovierung oder Umnutzung muss man nur jene Bauteile tauschen, die abgenutzt sind oder neuen Anforderungen entsprechen müssen.“

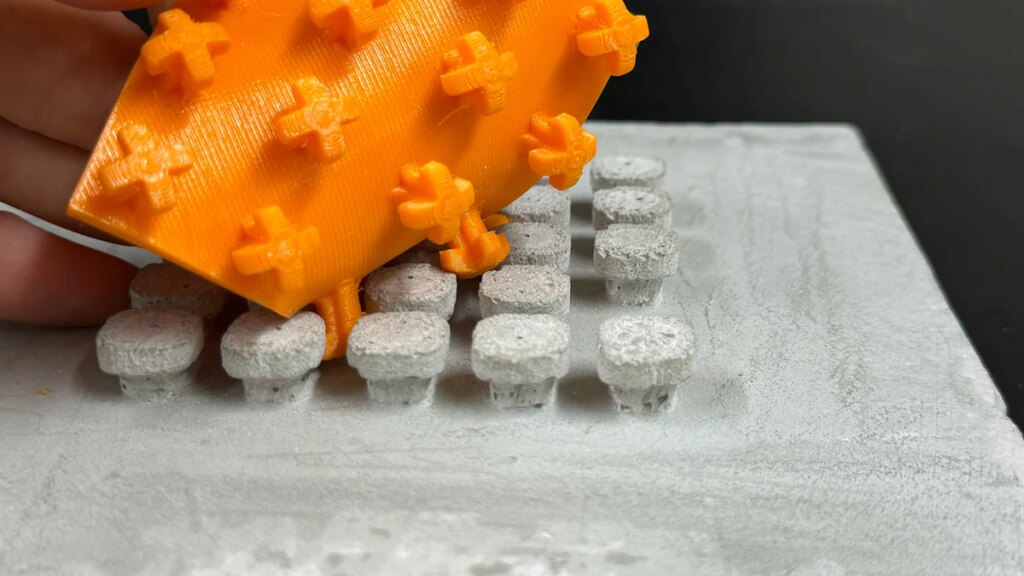

Zur Umsetzung verfolgte das Forschungsteam zwei Ansätze: Zum einen wurden industrielle Klettkomponenten auf konventionelle Beton- und Holzbauteile geklebt. Zum anderen wurden neuartige Klettverbindungen in Form von Pilzköpfen oder Haken direkt aus Beton geformt. Diese verhaken sich auf dem Gegenstück in ein elastisches Klettelement aus dem 3D-Drucker. Objekte lassen sich so schnell befestigen und demontieren, ohne Bauteile zu beschädigen. „Der große Vorteil liegt im leichteren Montage- und Demontageprozess, vor allem wenn es um Befestigungen an der Decke geht“, sagt Lang-Raudaschl. „Man muss nicht über Kopf vorbohren oder schrauben.“ Wenn das ReCon-System marktreif ist, soll die Klettverbindung so dauerhaft sein wie die Bauteile. Die Betonseite wäre demnach haltbarer als die Seite, auf der Bauteile ausgetauscht werden.

Auch im Holzbau sind neue Verbindungstechniken interessant, wie sie etwa das Forschungsprojekt Digital Craft an der Hochschule München entwickelt hat. Wie bei Hobby-Modellbausätzen ergeben in dem Konzept viele Einzelteile einen Bausatz. Durch digitale Fertigung, präzise Verbindungen und den Verzicht auf zusätzliche Verbindungsmittel wie Schrauben oder Nägel lässt sich die Konstruktion nahezu ohne Werkzeuge errichten, bei Bedarf einfach rückbauen oder flexibel erweitern.

Entwurf, Planung und Fertigung sind computergesteuert, greifen nahtlos ineinander über, die Beteiligung zahlreicher Gewerke wie beim traditionellen Hausbau üblich – fehleranfällig und kostenintensiv – entfällt. Selbst die Montage ist aufgrund der präzisen Fertigung ohne spezialisierte Fachkräfte möglich.

„Im Unterschied zum modularen Fertighausbau, wo die Bauteile auch automatisiert in der Werkshalle vorgefertigt werden, basiert unser Ansatz auf einem parametrischen System“, erklärt Projektleiter Julian Krüger. Anstelle vordefinierter Bauteile, die immer gleich sind und letztlich nur unterschiedlich angeordnet und montiert werden, können die einzelnen Elemente bei Digital Craft ganz unterschiedliche Formen haben – wechselnd von Projekt zu Projekt, jedes Haus ein Unikat. „Das wurde im Möbelbau schon relativ früh umgesetzt und wir haben uns gefragt, wie man das auf die Architektur übertragen könnte“, sagt Krüger.

:Wohin mit den alten Windrädern?

Tausende Windenergieanlagen in Deutschland sind älter als 20 Jahre und werden demnächst abgebaut. Die Recyclingbranche ist darauf nicht vorbereitet.

Das Forschungsteam entwickelte dafür ein Softwaretool, um ein digitales Modell eines Gebäudes zu erstellen. Sobald das gewünschte Design feststeht, können die Bauteile sofort digital geplant und gefertigt werden. Diese individualisierte Gestaltung und Fertigung sei optimal geeignet für urbane Nachverdichtung, etwa Aufstockungen oder Erweiterungen von Bestandsgebäuden. „Keine Baulücke ist wie die andere und oft hat man es mit schiefen Wänden und ungenauen Maßen zu tun“, erklärt Krüger. Da käme man mit üblichen Fertigbauteilen nicht weit. Ein erster Prototyp – ein rund 20 Quadratmeter großer Baukörper – wurde bereits realisiert und auf der BAU 2025 in München vorgestellt.

Im Gegensatz zur Individualfertigung arbeitet TRIQBRIQ mit modularen Holzbausteinen. Die Briqs genannten Elemente wurden bereits mehrfach mit Innovationspreisen ausgezeichnet kommen ohne Zusatzstoffe wie Leim oder Harz aus. Das Material aus Alt- und sogenanntem Schadholz ist sortenrein trennbar und kann dadurch bei Rück- oder Umbau eines Gebäudes im Stoffkreislauf gehalten werden. Die Briqs werden dezentral in den Sägewerken vor Ort hergestellt und sparen durch reduzierte Transportwege zusätzlich CO₂ ein. Auf der Baustelle werden sie wie Legosteine zusammengesteckt und mit Holzdübeln verriegelt, um zum Beispiel tragende Wände schnell und günstig zu errichten. Derzeit entsteht in Pfrondorf das erste Mehrfamilienhaus aus diesen Bausteinen.

Sollen Innovationen erfolgreich in den Markt gebracht werden, müsse man die Frage nach der Skalierung und den Kosten von Anfang an mitdenken, sagt Christine Lemaitre. „Die Industrie ist meiner Erfahrung nach offen für Neues, solange Fertigungsprozesse und Vertriebslinien nicht relevant geändert werden müssen.“